HOW TO

実際に導入する

AGVの間口設計とは?設計のポイントや注意点、よくある失敗を解説

詳細設計

AGV導入の詳細設計を進める際に「間口設計」と呼ばれる重要な工程があります。AGVが運ぶ棚の間口についてルールを決める工程です。

間口設計は保管効率と作業効率に関係するため、おざなりにすれば格段に生産性が下がる可能性があります。ロケーションのメンテナンスに時間を取られすぎたり、ピッカーが間口から商品を探すのに手間取ってしまったり、というリスクはなるべく避けたいところです。

AGVの間口設計の基本、考え方のポイント、注意点を知っておくことで設計時のヒントになるでしょう。本記事を読んで、自社商品にはどのような運用が適しているか考えてみてください。

目次

AGVの間口設計とは

まず間口設計の基本を解説します。

何を参考に、どんなことを決めていくのか、確認しましょう。

間口設計の基本

次のような考えをもとにAGVの間口の大きさや数を決めていきます。

1商品あたりの体積×保管数量=1商品あたりに必要な間口の体積(総量)

必要な間口を算出するためには、AGVエリアで保管する商品のサイズと数量の把握が極めて重要です。商品にフィットする間口を、適切な量準備すれば棚の無駄が発生しません。

「固定ロケーション」と「フリーロケーション」

間口の管理方法も決めていきます。「固定ロケーション」と「フリーロケーション」のうち、採用する方法を検討しましょう。

◉固定ロケーション:1つのロケーションに対し、決まった商品のみを保管する

◉フリーロケーション:ロケーションに対して商品を決めず、空いている場所に保管する

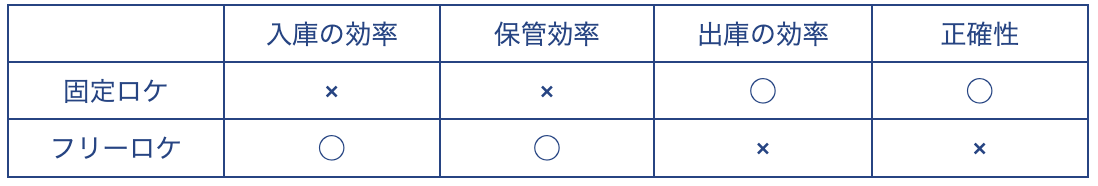

また管理方法の特性上、効率や正確性の観点で次のような特徴があります。

固定ロケーションは、ロケーションと商品を紐付ける「住所登録」のような作業を入庫前に行います。そのため入庫の作業効率は低い傾向にあります。出庫時は迷わず正確なピッキングが可能です。

一方、フリーロケーションの入庫作業は空いている間口に商品を投入するだけです。入庫は効率よく進みます。間口がいっぱいになるまで商品を投入できるのも特徴であり、保管効率にも優れています。ただし出庫時は、ピッキングを誤ったり時間がかかったりするリスクを考慮しなければなりません。

一概にどちらの方法がよいとはいい切れません。商品の特性や重視する項目を見極める必要があります。

ピッキングミスへの対処法も以下の記事で解説しています。

AGVの間口設計におけるポイント

「作業効率と保管効率のどちらを重視するか」に対し明確な正解はないとはいえ、方向性を決めるポイントはあります。さまざまな視点から検討してみてください。

商品マスターの有無

そもそも商品マスターを管理しておらず、商品のサイズが把握できていない状態であれば、選択肢はフリーロケーションのみです。ただしフリーロケーションであっても、商品の大まかな大きさと数量のデータは必要になることは覚えておきましょう。

他方、商品マスターが整っていないケースでも、次に紹介する「商品に応じた運用のしやすさ」などを考慮して、固定ロケーションがよいと判断する場合もあるでしょう。

AGVの導入にあたって、商品マスターの登録を0から始めるユーザーも散見されます。

運用のしやすさ

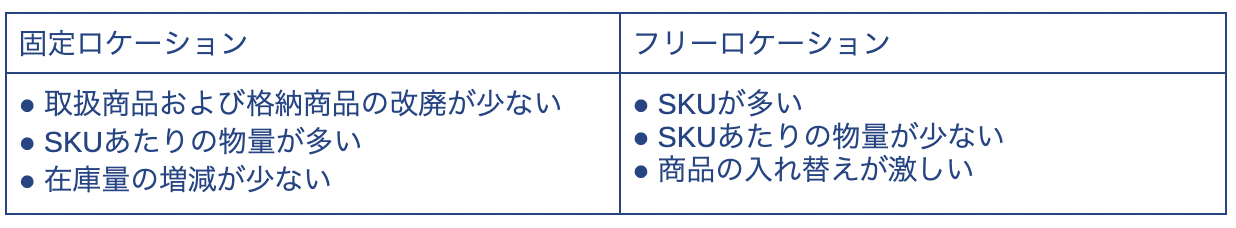

商品の特性によって運用のしやすい管理方法が異なります。

例えば、アパレルのようにSKU数が多く、季節ごとに商品の入れ替えがある商品はフリーロケーションが運用しやすい傾向にあります。

定番商品が基本のメーカーであれば固定ロケーションが運用しやすいでしょう。

▼以下の記事でも詳しく解説しています。

管理方法ごとの注意点

管理方法ごとの注意点にも目を向けておきましょう。保管効率と作業効率に関わる具体的なリスクを紹介します。

固定ロケーションの注意点

固定ロケーションの注意点は、1SKUをひとつのロケーションに収めなければならず、間口設計とメンテナンスが難しい点です。

商品マスターと保管する数量の情報をもとに、なるべく正確に間口の大きさを設定します。間口に対し、商品がスカスカな状態も、オーバーフローした状態も好ましくありません。

基本的に複数ロケーションに分かれないように管理するため、物量が増えてオーバーフローした場合は間口の大きなロケーションに移動する必要も生じます。定期的にロケーション変更で整理をしなければなりません。

フリーロケーションの注意点

フリーロケーションの注意点は、1SKUに対して、何度もAGVと棚を呼び出さなければならない可能性がある点です。

たとえば1SKUが複数ロケーションに分かれて保管される場合、一度に複数個の出荷指示がかかれば、いくつかの棚を呼び出してピッキングしなければなりません。

これを避けるために、ロケーション変更で在庫を集約するメンテナンスが必要です。

また入庫時にAGVと棚を呼び直さないとならないケースもあります。フリーロケーションでは、格納可能な空きロケーションを持った棚を呼び出す際に「大」「中」「小」程度のざっくりとした間口の大きさをピッカーが指定します。

ピッカーがその判断を誤れば、再度AGVと棚を呼び直す無駄も起こりえるのです。

そういった無駄が発生しないよう、ひとつの棚に対し、大きさの異なる間口を混在させる工夫も考えられます。

AGVの間口設計でよくある失敗

ここでAGVの間口設計で発生しやすい失敗と改善例をひとつ紹介します。

とあるアパレルメーカーでは、AGVの間口設計時にフリーロケーションを採用しました。当初、ロケーション箱がいっぱいになるまで、格納するSKU数の上限を設けることなく無作為に商品を詰め込んでいました。その結果、さまざまな商品が混在してしまい、生産性がガタ落ち。人が歩いてピッキングする手間と同じくらい、ロケ箱から商品を探す手間がかかってしまう状況に陥ってしまったのです。

その後「ひとつのロケーション箱あたりに5SKUまで」と上限を定め、状況は改善されました。

AGVの間口設計を工夫して、最適解を見つけよう!

AGVの間口設計は、ユーザーが考えをしっかり持ち、最適解を見つける必要があります。間口の大きさ、間口の数、商品の保管方法によって運用の効率に大きな差が生まれるからです。

まずは固定ロケーションとフリーロケーション、双方のメリット・デメリットを把握しましょう。そのうえでリスクへの対策も検討してみてください。

いずれにしても、物流を自動化するうえで、商品サイズと物量の把握は重要です。商品マスターが未整備であれば、商品情報の取得から前準備を始めてみるのもよいでしょう。

体感としては、フリーロケーションを選択するユーザーが多いと感じています。AGVメーカーと協議しながら、最適解を探ってみてください。

▼AGVの最適化も重要です。以下の記事で解説しています。