HOW TO

導入を検討する

倉庫移転時の物流自動化マニュアル!ポイントやプロジェクトの進め方

導入検討フロー

倉庫移転と同時に物流自動化を推進する企業が増えています。一方で、倉庫移転や物流自動化のプロジェクトは経験する機会は限られており、円滑な進行に不安を感じる方もいらっしゃるのではないでしょうか。

この記事では、倉庫移転時に物流の自動化を進める際のチェックポイントや課題、プロジェクトの進め方について解説します。

目次

倉庫移転時は物流の自動化を始めやすい

倉庫移転のタイミングで、物流の自動化を推進することは、合理的といえます。その理由は次の2点です。

レイアウトの自由度が高い

倉庫移転時はレイアウトの自由度が高く、自動化を始めやすいといえます。電源や設備の配置をゼロから設計できるため、自動化設備の導入が容易です。電源の追加も、工事をすれば可能な場合があります。

一方で、人が作業を行うことを前提にレイアウトされた倉庫に、自動化設備を導入するとなれば、電源の配置は固定されており、作業導線を大きく変更するのも大変です。通信環境や導線上にある制約を回避しながら、構築を進めることになります。

オペレーションを止めずに自動化を進められる

既存倉庫で物流の自動化を推進する場合、自動化設備の設置や運用テストにあたって、入出荷のオペレーションを一時中断しなければならないシーンがあります。

その点、倉庫移転時であれば、既存倉庫のオペレーションと並行して、新倉庫で自動化のテストが可能です。テストは、サンプル品を用いるため、在庫を移動する前に実施できます。入出荷に関するオペレーションを中断する必要がなく、スムーズに自動化を推進できるため、顧客に迷惑かける心配もありません。

物流倉庫の種類

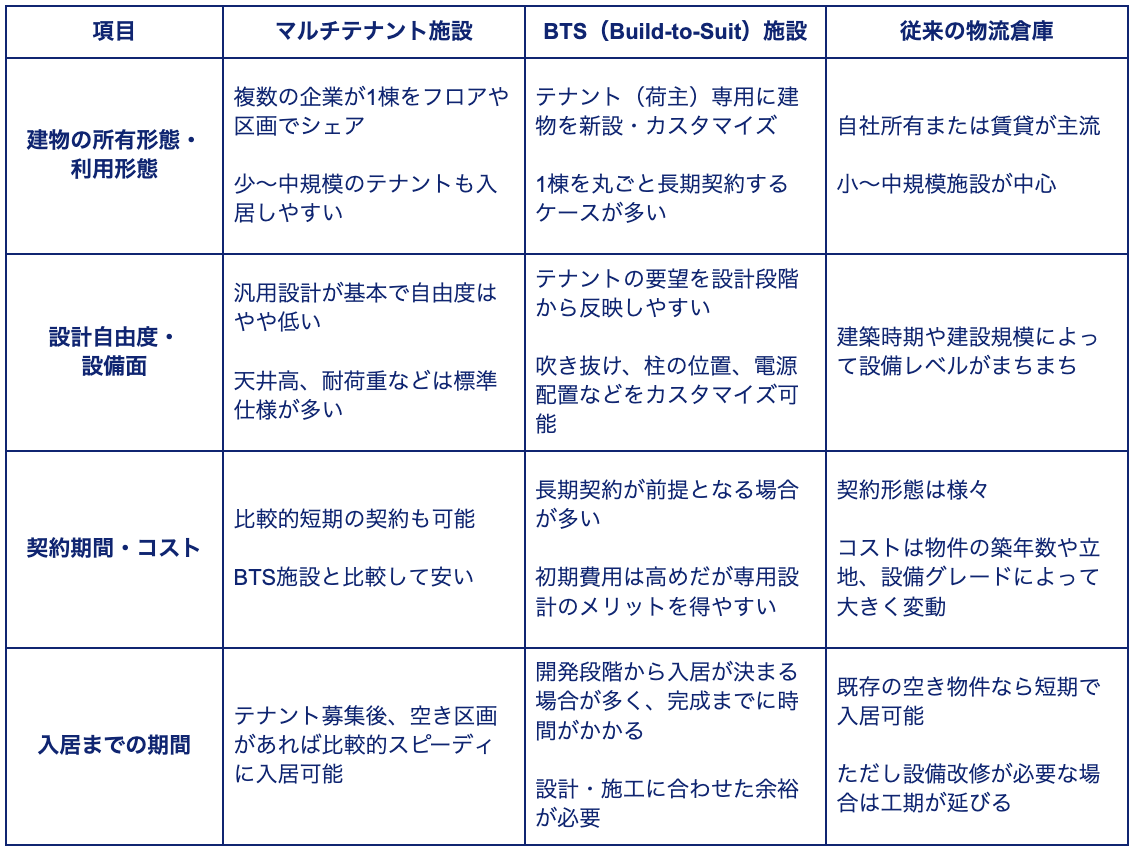

自動化に適した倉庫を選定するにあたって、前提となる倉庫の種類を理解しておくとよいでしょう。物流不動産会社の大型物流センターはマルチテナント施設とBTS(Build-to-Suit)施設に分類できます。そのほか、従来からある物流会社の物流倉庫を以下の表で比較しました。

倉庫移転時に物流の自動化を進める際のチェックポイント

物量、予算、希望する契約期間などによって選ぶべき倉庫は異なります。一方で、自動化設備の導入を前提とする場合は、設備要件を満たす物件かどうかを慎重に判断しなければなりません。ここからは、倉庫移転と物流の自動化を推進する際のチェックポイントを解説します。

電気容量

人の作業を前提とした従来の物流倉庫では、電気容量が不足する可能性があります。特に自動倉庫の導入や、複数工程の自動化を見据えている場合は、倉庫の電気容量をチェックしましょう。

一方で、大型の物流センターは、電気需要を前提とした環境が整えられています。太陽光パネルや蓄電池の設置など、自動化を考慮した電気容量を確保しています。自動化の規模に応じた電気容量の要件を満たしているか確認が必要です。

電源や柱の配置

電源や柱の配置もチェックしたいポイントです。自動化設備の設置や走行を阻害する場所に柱がないか、また必要な場所に電源を配置できるか確認します。

例えば、AGVの走行ルートに柱がある場合、柱を避ける形で走行ルートを設計しなければなりません。自動倉庫やコンベアを設置する場合も同様です。

物流センターの設計段階から介入できる場合、BTS施設はそれらの配置を柔軟に相談できます。既存の物流センターより、新設する物流センターの方が自由度は高い傾向です。

床面への施行

各階の床面を開放して吹き抜けにする施行が必要になるような大掛かりな自動化を検討する場合、BTS型物流センターが選択肢に入ります。

具体的には、パレット立体自動倉庫のように天井高が必要な自動化設備や、垂直搬送機を導入するケースです。

また自動化設備の自重が重い場合、床の対荷重が耐えられるかどうかも確認しましょう。

1社で物流センターを借り上げるほどの物量があり、長い期間賃貸できるのであれば、BTS施設を検討する余地があります。

防火区画

防火区画のシャッターが閉まる位置もチェックしましょう。

火災の延焼を防ぐ防火区画は、どの倉庫にも必ず設置されています。シャッターの位置によって、自動倉庫を設置する区画を分けたり、コンベアにつなぎ目を設けたりする必要があります。レイアウトの際に確認してみてください。

倉庫移転と自動化の同時進行における課題と対策

倉庫移転と自動化の同時進行には、課題もあります。

変更点の多さからトラブルが生じやすい

物流を自動化すると、設備が変わり、従来の作業方法も見直さなければなりません。加えて、新倉庫と既存倉庫に距離がある場合、スタッフの新規採用と教育が必要です。また自動化に伴いWMS(倉庫管理システム)などのシステムを刷新するケースもあるでしょう。

こうした変更要素が重なるほど現場が混乱するリスクは高まります。そのため、WMSの刷新する必要があれば予め余裕を持って実施しておくなど、変更点を最小限に抑えることを推奨します。

そのほか、仕事に慣れたスタッフに対する雇用継続の意思確認や、手順書の整備、十分なテストと教育期間の確保といったトラブルの発生を極力抑える動きが必要です。

商品マスタの未整備の場合、遅れが生じやすい

商品マスタ、具体的には商品のサイズや体積の情報が管理されていない場合は要注意です。物流の自動化にあたって商品マスタをイチから整備しなければならないケースがあります。

例えば、棚搬送型AGVを固定ロケーションで運用する場合や、自動倉庫を導入する場合です。間口に対して保管できる量が決まっているため、商品マスタの情報をもとに棚やオリコンがいくつ必要か算出しなければなりません。

<関連記事>

商品マスタが未整備のために3ヶ月ほど移転スケジュールが遅延してしまった現場も見てきました。倉庫移転をするだけでも業務の洗い出しや棚卸しに手間取るため、事前に商品マスタを整備しておくことをおすすめします。

<関連記事>

倉庫移転時のプロジェクト管理

倉庫移転と自動化を同時進行するには、綿密な計画立案が成功の鍵となります。既存倉庫の退去期限や新倉庫の契約開始時期に考慮しながら、プロジェクトを遂行していく必要があります。

そのためには、プロジェクト管理(PM)が極めて重要です。プロジェクトの進行は、次のように管理します。

・タスクの洗い出し

・タスクに対する期限の設定

・担当者の割り振り

・定期的な進捗確認

・タスクの完了確認

タスクの洗い出しでは、まず一通り必要な項目を確認します。例えば、「スタッフは新たに採用するのか」「作業の委託の変更するか、継続するか」「KPI管理は行うか(日々の物量/スタッフの欠勤率/トラックの台数等)」といった項目が考えられます。その内容に応じて、「求人を出す」「A社に連絡を入れる」「納品先住所の変更を通知する」などの具体的なタスクを詰めていきます。

そして、既存倉庫の退去期限にあわせて、タスクに期限を設定し、担当者を割り振ります。その後は、進捗を確認しながら、スケジュールに遅延の兆候がある場合は速やかに対策を講じることが重要です。

自動化のテストが必要なため、どうしても二重に賃貸料が発生する期間が生じます。この期間は2〜3ヶ月に抑えることが望ましいです。必要に応じて、フリーレントの交渉をしてみるのも有効です。

(※フリーレント期間:契約で定められた家賃が無料になる期間)

忘れがちなのが、作業環境の整備です。注意喚起の掲示物や歩行帯を示すラインも準備します。安全かつ、スタッフが働きやすい労働環境を整え、新倉庫での稼働に備えましょう。

当社CAPESは、物流現場で使える掲示物にデザインの視点を加えたアイコン・ポスターを無料で公開しています。是非ブックマークしてご活用ください。

▶︎庫内サインを無料ダウンロードする

<関連記事>

倉庫移転時は物流を自動化するチャンス!

倉庫移転と物流自動化の同時進行により、自動化に最適な環境を構築でき、効率的な倉庫運営の実現が期待できます。

ただし、これら二つの大規模プロジェクトを並行して実施するには、綿密なスケジュール管理とリスク対策が不可欠です。

移転や物流自動化の経験者が不在の場合は、外部支援サービスの活用も検討するとよいでしょう。当社CAPESは、物流センターの立ち上げ支援を行っています。人手不足やノウハウの不足を補い、効率的な物流センターの立ち上げをサポートします。

-

執筆者

田中 なお

物流ライター。青山女子短期大学を卒業後、物流会社に14年間勤務。倉庫の現場管理を伴う、事務職に従事する。その後、2022年にフリーライターとして独立し、物流やECにまつわるメディアで発信。わかりやすく「おもしろい物流」を伝える。

-

監修者

西尾 浩紀

大学卒業後、ジュピターショップチャンネル、アビームコンサルティングを経て2015年モノタロウ入社。モノタロウではAGVピッキングシステムを始めマテハン設備を多数導入した国内最大規模の9万㎡の平屋建て物流センター立ち上げプロジェクトのマネージャーとして、業務プロセス設計から、総務・労務業務設計やスタッフ採用計画に至るまでの多岐に亘る業務設計をリード。センター稼働後はセンター長としてセンターマネジメントを実施。2018年株式会社CAPES設立。スタートアップから中小、大企業まで企業規模・ステージを問わず幅広く対応してきた実績を有する。特に自動化設備の導入・運用に関する豊富な知見を有し、EC物流の構築、物流センターの立ち上げ支援を得意とする。